Sachkompetenz

Von der Entwicklung bis zur Fertigung

Mit jahrzehntelanger Erfahrung in der Entwicklung und dem Bau lasertechnologischer Spezialausrüstungen sind wir Ihr verlässlicher Partner für maßgeschneiderte Laserlösungen. Unser umfangreiches Know-how ermöglicht uns die Durchführung vielfältiger Laserbearbeitungen, von der hochpräzisen Mikrobearbeitung bis hin zur großflächigen Makrobearbeitung.

Unsere Laseranlagen werden individuell nach den Wünschen und Anforderungen unserer Kunden entwickelt und gefertigt. Dabei decken wir die gesamte Entwicklungskette intern ab, um höchste Präzision und Qualität sicherzustellen. Zu unseren Kompetenzen gehören:

- Maschinenkonstruktion

Wir entwickeln maßgeschneiderte Konstruktionen für Spezialmaschinen, die optimal auf die Produktionsanforderungen unserer Kunden abgestimmt sind. - Fertigung von Anlagenteilen

In unserer Fertigung stellen wir individuelle Komponenten für Ihre Laseranlagen her, von hochpräzisen Einzelteilen bis hin zu komplexen Baugruppen. - Elektro-Planung

Die Planung der elektrischen Systeme erfolgt im Haus, sodass alle technischen Anforderungen und Sicherheitsstandards berücksichtigt werden. - Elektrobau

Wir bauen und integrieren die komplette Elektronik und Steuerungstechnik in Ihre Anlage, um eine zuverlässige und effiziente Inbetriebnahme sicherzustellen. - Softwareentwicklung

Unsere individuell entwickelte Software sorgt für die perfekte Abstimmung aller Komponenten und bietet intuitive Steuerungsmöglichkeiten, die eine präzise und flexible Anwendung ermöglichen.

Die Qualität jeder Anwendung wird während des gesamten Entwicklungsprozesses in unserem Applikationslabor evaluiert, um sicherzustellen, dass sie höchsten Anforderungen entspricht. Hier testen und optimieren wir die Laserprozesse, bevor sie in der Produktion eingesetzt werden.

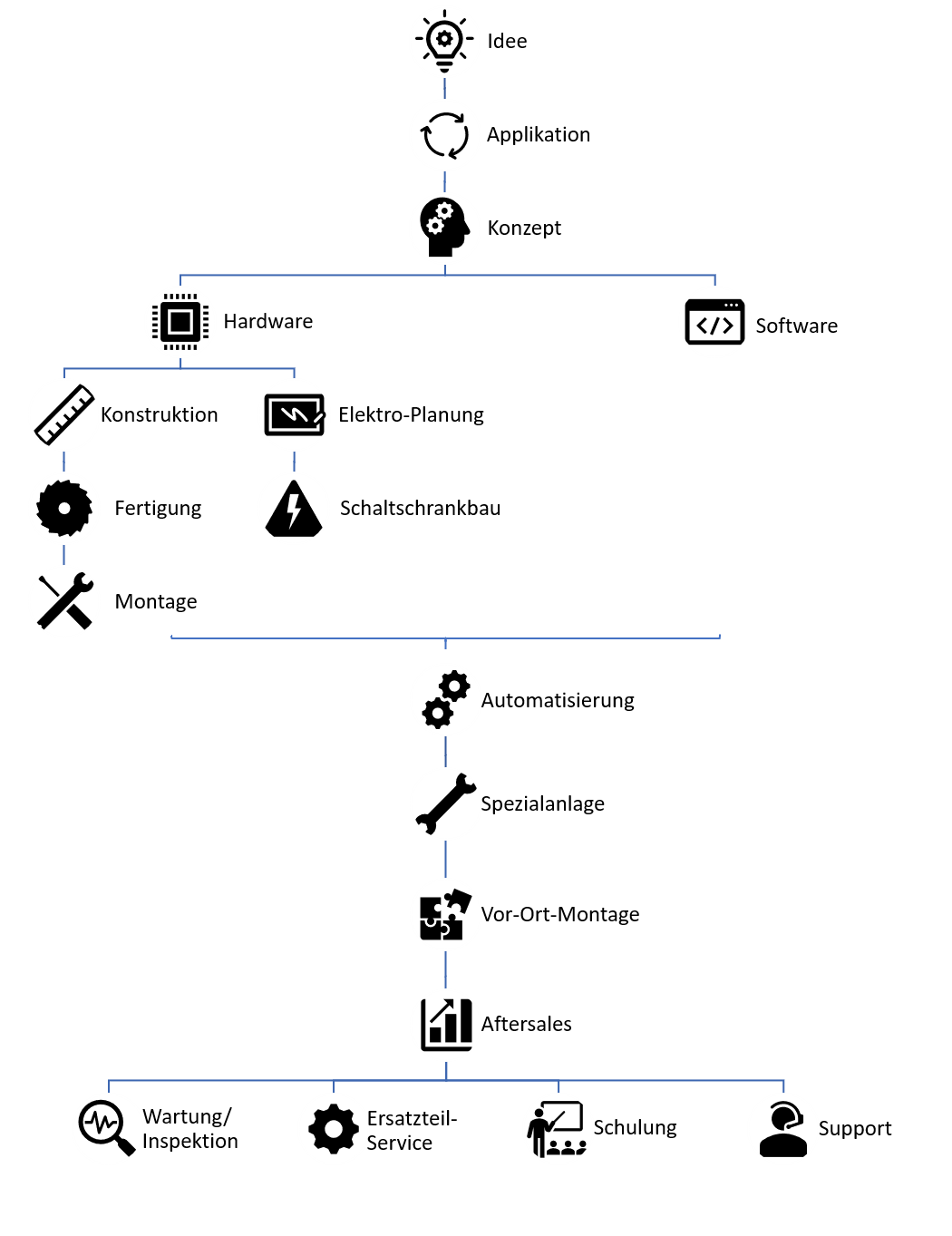

Im Folgenden finden Sie eine grafische Darstellung der einzelnen Schritte des Entwicklungsprozesses.

Entwicklungsprozess:

Historie und Lasererfahrungen

| Jahr | Meilenstein | |

|---|---|---|

| 1968 | Zweite Harmonische Nd:Glas => 530 nm Zweite Harmonische Rubin => 347 nm Summenfrequenz Nd:Glas + Rubin => 420 nm | |

| 1978 | PW-Nd:YAG-Laser, 1,0 J@10 Hz | |

| 1980 | Laserabgleichautomaten für mechanische Filter (3-Schicht-Betrieb) | |

| 1983 | CW-QS-Nd:YAG-Laser, 5 Watt@25 kHz, Single Mode | |

| 1985 | Laserabgleichautomaten für Hoch-Ohm-Widerstände im Giga-?-Bereich (3-Schicht-Betrieb) | |

| 1987 | Laserabgleichautomat für Quarzfilter (Mittenfrequenz, Bandbreite, Symmetrie) | |

| 1988 | Aufbau eines Laserapplikationszentrums in der Akademie der Wissenschaften | |

| 1990 | Neuorientierung nach der Wiedervereinigung | |

| 1992 | Bau einer Laserbeschriftungsanlage für Lohnarbeit | |

| 1996 | Bau einer Laserbeschriftungsanlage zum Verkauf | |

| 1998 | Gründung der Laser-Mikrotechnologie Dr. Kieburg GmbH | |

| 1998 | Bau von eigenen Laserbeschriftungsanlagen für Lohnarbeit | |

| 1999 | Beginn der Produktion von Laserbeschriftungsanlagen LMBS für den Verkauf | |

| 2000 | Bau einer eigenen Laser-Schweißanlage für Lohnarbeit | |

| 2002 | Bau einer eigenen Laser-Mikrobearbeitungsanlage für Lohnarbeit | |

| 2004 | Entwicklung der eigenen Beschriftungssoftware multiCAM | |

| 2007 | Herstellung Laser-Schweißmodul LMSS und Laser-Beschriftungsmodul LMBS basic | |

| 2008 | Tischgerät zur Laserbeschriftung LMBS desktop | |

| 2009 | Beginn der Produktion von Mikrobearbeitungsanlagen LMBS micro | |

| 2010 | Einstieg in die Herstellung von lasertechnologischen Spezialausrüstungen mit Automatisierung, Bilderkennung, Online-Messtechnik, Überwachungssystemen etc. | |

| 2011 | Abkopplung der Lohnarbeit als eigenständige Dr. Kieburg Lasertech-Services GmbH www.lasertech-services.de | |

| 2012 | Einstieg in die Ultra-Kurzpuls-Lasertechnik, Anschaffung eines Pikosekunden-Lasers | |

| 2013 | Aufbau einer Tri-Chromatischen Bearbeitungsstation | |

| 2014 | Aufbau einer Schneidanlage für Elektrodenblätter für Li-Batterien | |

| 2015 | Aufbau einer Schneid-Schweiß-Beschriftungsanlage |